数控加工中心加工中常见问题的解决方法

引言:随着社会生产和科学技术的快速发展,机械产品变得越来越复杂,有些产品需要经常对设备进行改装或调整,为了解决上述问题,数控加工中心应运而生。本文主要介绍数控加工中心加工中常见问题的解决方法。

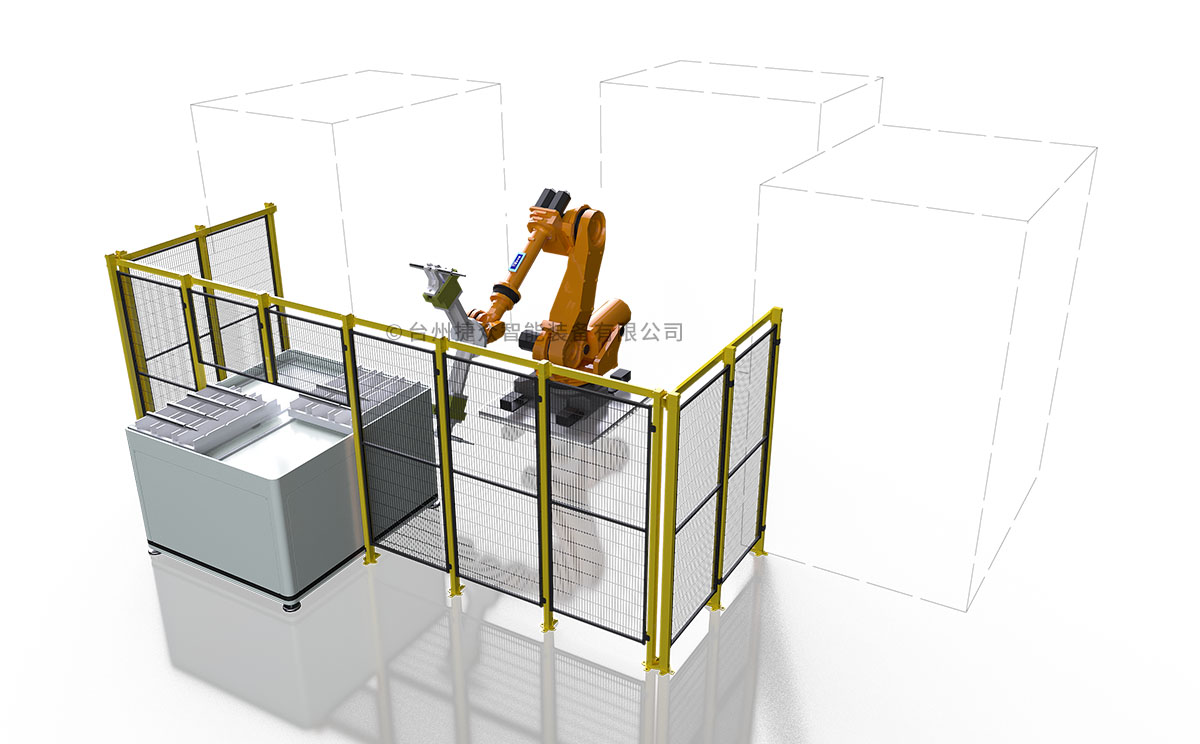

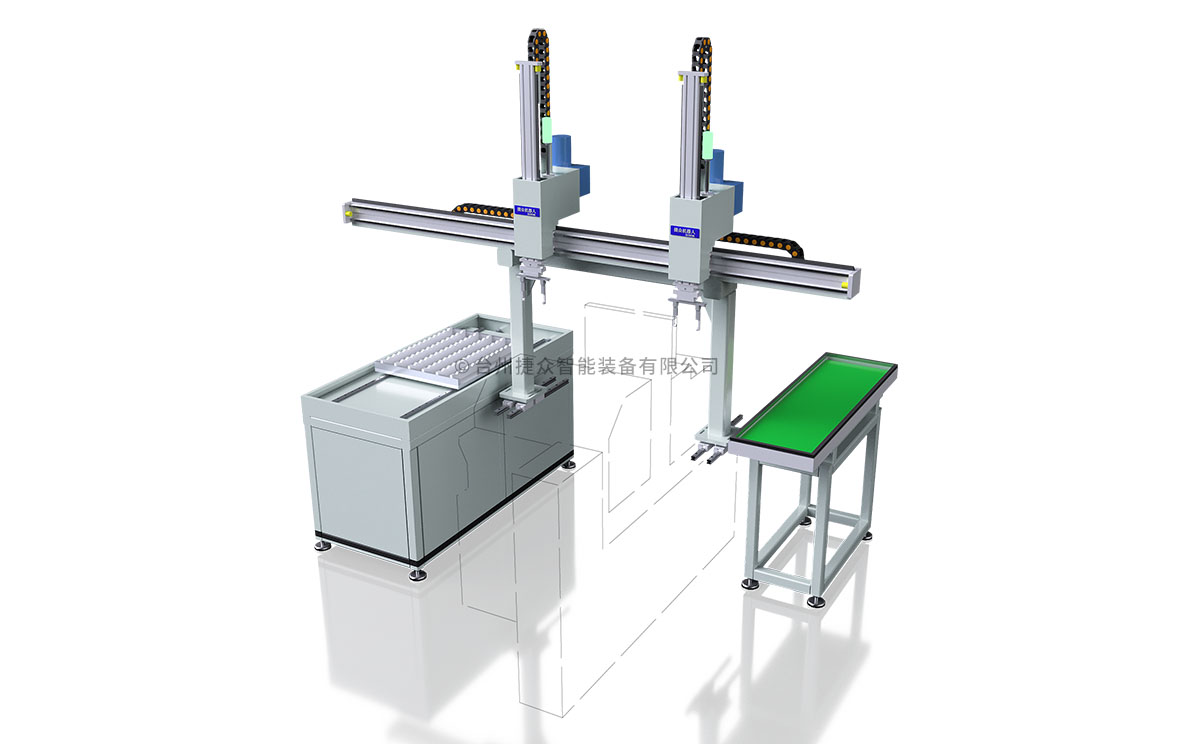

数控加工中心具有适应性强、加工精度高、加工质量稳定、效率高的优点。它集电子计算机、自动控制、伺服驱动、精密测量、新型机械结构等多种技术成果于一体,通过加工程序的设定,可以完成工件各工序之间的无缝交接。换句话说,数控加工中心可以通过更换不同的工具,完成多种加工过程,包括铣削、钻孔、攻丝、镗孔、铰孔等。

我们知道数控加工中心的整个加工过程是由数控系统控制的。一般在执行加工程序时,机床不得任意终止。出现了一些问题,比如刀具磨损和加工余量过大,不像普通的加工设备可以随意停机调整。

所以它使用的加工工具比普通的加工设备更严格。下面就来介绍一下数控加工中心的常见问题及解决方法。

1、加工零件表面不平整或不光滑

在数控铣床零件加工中,表面光整是一个重要的工序,也是一个经常做的工序,对表面质量要求很高。但在实际加工中,有时会得到不平整、不平整的表面,不符合要求。

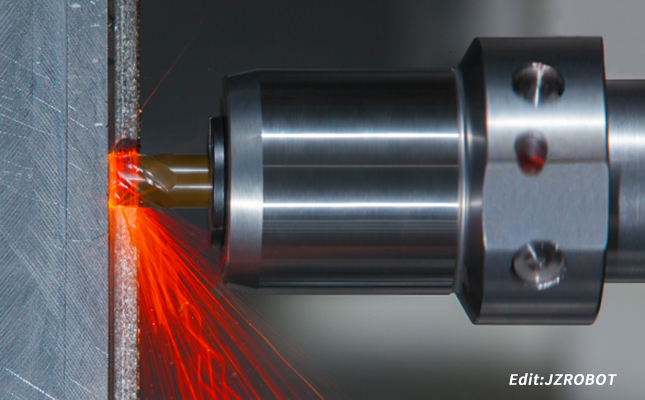

产生这个问题的主要原因是在精加工过程中,切削油的性能不能满足加工要求。当刀具进给速度过快时,刀具快速移动引起的振动会很容易在加工表面留下不均匀的轨迹。有时相邻两条刀轨之间的刀痕会有一定的差异,这是由于刀具的切削方向不一致造成的。为了避免这个问题,你应该使用全顺铣方法,并使用特殊的切削油。

2、精铣侧面的刀痕太明显

在数控铣床的工件加工中,几乎每个工件都需要精铣侧面。但很多情况下,精铣的侧面会有太明显的刀痕。这是不被允许的,会严重影响工件的外观。

造成这个问题的主要原因是刀具进退的位置和参数选择不当,不同的加工软件提供的铣削方法也会不同,但都会提供刀具的深度选择和刀具的参数选择。

另外,使用非专用切削油时,由于极压和抗磨性能不足,在加工过程中油膜瞬间破裂,造成工件划伤。如果想避免以上改进问题,可以从四个方面进行相关调整。

首先是正确选择进刀点,第二是中间切的时候加一个重叠量,第三是在精加工侧面时采用全切深加工,第四是使用专用切削油。

3、精铣过程中的换刀痕迹

在普通加工和高速加工中,需要更换刀具。换刀操作时如果不注意参数的相关调整,会出现明显的痕迹,严重影响工件的外观。

在底面或侧面进行精铣时,经常会出现刀痕的现象。很多时候人们认为这是一个不可避免的错误。其实是完全可以避免的。为了解决这个问题,在工件的加工中,凹角的精加工需要用小工具来代替。由于加工过程中的受力和摆动,很容易在拐角处产生刀具痕迹。

4、抛光后,表面或侧面会留下毛刺或锐边

现代精密零件加工对表面的要求越来越高,出现毛刺或裂纹是不可接受的。如果用锉刀纠正零件,也会影响数控零件的精度和尺寸。研磨后直接使用,无需进一步研磨。但是在实际生产中,还是会有很多毛刺和锐边。

要解决这个问题,你必须非常注意工具的使用,使用特殊的工具来保证锋利的切割。另外,还要规划好刀轨,增加二次精加工刀轨,即先加工表面,再加工侧面,再加工表面,以保证没有毛刺和锐边,对于不能抛光的工件很有用。

5、异形精密加工零件的精加工

对于某些异形加工零件的精加工,软件通常存在拟合误差。有时如果计算误差过大,会造成零件变形,影响外观。要解决这个问题,必须从软件入手,控制错误。这个值比较合理,既不影响计算速度,也不使工件变形。

通过文中对数控加工中心(主要以数控铣床为例)的介绍,相信大家在使用数控加工中心加工时,遇到的这些常见问题,就能冷静对待,快速想出解决方法。无论是遇到加工工件表面平整度,还是加工零件侧面留下的毛刺等问题,都能够发现,并解决。更多关于数控加工中心的知识,或者是要了解加工中心价格,都可以关注我们哦。